نرم افزار کتیا چیست؟

نرم افزار کتیا به عنوان قابل توجه ترین و مهم ترین نرم افزار در حوزه طراحی مکانیکی و فرآیند ساخت و تولید در صنایع دنیا مطرح شده است.

یکی از مهم ترین نکات در مورد نرم افزار کتیا CATIA، عدم آشنایی درصد قابل توجهی از دانشجویان با توانایی های نرم افزار کتیا است. در این نوشته به معرفی و ارائه توانایی های نرم افزار کتیا و جایگاه آن در تکنولوژی روز دنیا به دانشجویان هستیم که باعث می شود آنها با بینشی که در مورد این نرم افزار پیدا می کنند؛ هدفمندتر مطالب آموزشی در مورد نرم افزار کتیا را دنبال کنند.

معرفی نرم افزار کتیا

در میان نرم افزارهای طراحی مکانیکی نرم افزار کتیا CATIA از جایگاه ویژه ای برخوردار است، زیرا نرم افزار کتیا نه تنها با دارا بودن محیط های کاری متعدد مراحل CAD، CAE، CAM حصولات را پشتیبانی می کند، بلکه پا را فراتر از مراحل طراحی، تحلیل و ساخت می گذارد و با قرارگیری در سیستمی یکپارچه و در کنار سایر راهحلهای نرم افزاری مدیریت چرخه تولید محصول، مددیریت تمام مرحل تولید یک محصول را از ایجاد مفهوم آن در ذهن طراح تا مرحله از رده خارج شدن آن پوشش می دهد. به عبارت بهتر کتیا CATIA نرم افزار طراحی، ساخت و تولید است که قدرت کنترل و مدیریت کل فرآیند تولید محصول را داراست.

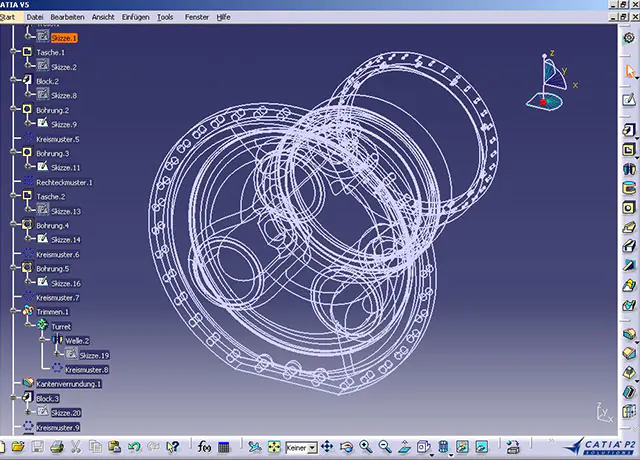

نرم افزار کتیا CATIA مجموعه ای در حدود 120 ماژول و محیط کاری مختلف را داراست که هر کدام از آنها با هدف پاسخگویی به نیاز بخشی از فرآیند ساخت و تولید ایجاد شده است. یکی از اهداف ایجاد کتیا نسخه 5 CATIA V5، حرکت به سوی تعریف دیجیتالی محصول و ایجاد نمونه های سه بعدی مجازی از آنهاست تا بدین وسیله با افزایش خلاقیت و نوآوری، هزینه تولید کاهش پیدا کند و قدرت رقابت صنایع دارای این تکنولوژی در بازار رقابتی دنیا افزایش یابد.

تاریخچه کتیا

نرم افزار کتیا در سال 1977 به عنوان یک نرم افزار داخلی برای تولید هواپیما در شرکت AVIONS MARCEL DASSAULT توسعه و آغاز به کار کرد. شرکت DASSAULT که اصالتا یک شرکت فرانسوی است از آن در راستای طراحی و توسعه جت جنگنده میراژ استفاده کرد. کتیا CATIA در اصل مخفف CATI (Conception Assisteé Tridimensionnelle Interactive) است، CATI لغتی فرانسوی است برای واژه “طراحی سه بعدی با کمک تعامل” نامگذاری شد.

سپس لغت CATI به لغت CATIA کتیا کرده و اکنون CATIA برای کاربرد تعاملی سهبعدی به کمک کامپیوتر(Computer-Aided Three-dimensional Interactive Application) استفاده می شود. در سال ۱۹۸۱ شرکت داسو سیستم توسط گروهی از مهندسان شرکت با هدف ایجاد نرم افزار طراحی سه بعدی تاسیس شد و همزمانDassault یک شرکت تابعه برای توسعه و فروش نرمافزار ایجاد کرده و قرارداد توزیع غیر منحصربهفرد توزیع را با IBM امضا کرد. کتیا CATIA حضور قابلتوجهی در بازار بینالمللی CAD مخصوصا در صنایع هوافضا، خودرو، کشتیسازی و سایر صنایع برای خود ایجاد کرد.

هدف داسو سیستمز از ارائه نرم افزار کتیا، ارائه راه حل مدیریت چرخه تولید محصول(PLM) و توانمند کردن صنایع در زمینه های زیر میباشد:

- خلق محصولاتی با کیفیت بالاتر و نوآوری بیشتر

- طراحی و تولید محصولات با سرعت بیشتر برای پاسخگویی به تقاضای بازار

- تولید محصولات با هزینه پایین تر

- ایجاد محصولاتی با کمترین خطر برای محیط زیست در زمان استفاده و تعمیر

طی همکاری این شرکت با صنایع بزرگ، آنها متوجه علاقه صنایع به داشتن نرم افزارهایی با توانایی مدیریت تمام مراحل ساخت و تولید محصولات شدند. با تکیه بر این تفکر، شرکت DS راهحلهای نرم افزاری خود را توانمندتر کرد تا قادر به ایجاد ماکت های دیجیتالی شوند. ایجاد پروتوتایپ های مجازی به مشتریان DS کمک کرد تا هزینه ساخت پروتوتایپ واقعی و زمان تولید محصول را کاهش دهند.

در سال 2004، هواپیمای Falcon 7x به عنوان الین هواپیما با پلتفرم مجازی با استفاده از نرم افزار کتیا طراحی شد، بدون اینکه برای طراحی آن خطی روی کاغذ کشیده شده باشد.

همچنین پروژه هواپیمای بوئینگ Boeing 787 با قراردای که در اوایل سال 2004 بین شرکت داسو سیستم و شرکت بوئینگ بسته شد با استفاده از روش های نوین ارائه شده توسط DS در ماکت های دیجیتالی، مراحل طراحی، ساخت و مونتاژ خود را سپری کرد و به تولید موفق رسید.

مرزهای همکاری DS تنها به صنایع هواپیما و اتومبیل سازی محدود نمی شود و در کنار اینها، طیف های مختلفی از صنایع مونتاژ، صنایع نظامی، دریایی، صنایع تولید لوازم خانگی، الکتریکی، الکترونیکی و صنایع کشتی سازی را نیز پوشش داده شده است.

سال 1997 را می توان نقطه عطفی در محصولات شرکت DS نامگذاری کنیم، بعد از خرید نرم افزار سالیدورک در این سال؛ این شرکت فعالیت های خود را در دو بخش متمرکز کزد: بخش Process centric که هدف آن پشتیبانی فرآیندهای ساخت و تولید و بخش Design centric که هد آن توسعه روش های طراحی سه بعدی محصول است. در همین راستا نرم افزار سالیدورک، برای طراحی سه بعدی محصول به مشتریان عرضه شد. این نرم افزار برای طیفی از صنایع متوسط و کوچک طراحی شده است تا شرکت های این رده را نیز پوشش دهد.

در چند سال اخیر از نرم افزار کتیا در پروژه های عمرانی به صورت گسترده استفاده شده است. از معروف ترین سازه های طرحی شده توسط نرم افزار کتیا CATIA، استادیوم لانه کبوتر است که در المپیک پکن مورد بهرهبرداری قرار گرفت. تمام مراحل طراحی، شبیه سازی، آنالیز و محاسبات این استادیوم توسط نرم افزار کتیا انجام شد.

ویژگی های نرم افزار کتیا چیست؟

- نگهداری تاریخچه تهیهی مدل History؛ این امر سبب می شود تا بتوان با حداکثر قدرت به ساخت و مدیریت مدلها پرداخت؛ (می توان مکان عملیات را جابجا و یا آنرا موقتاً بیاثر کرد.)

- برخورداری از قابلیت پارامتریک و فرمولپذیری Parametric؛ با این ویژگی می توان ابعاد یک مدل را به صورت وابسته به مقادیر دیگر ترسیم کرد، با تغییر پارامتر های اولیه، مدل به روز (update) میشود.

- سرعت بالا(Real Time) و جابهجایی آسان و سریع بین محیطها ؛ تغییرات به صورت همزمان مشاهده می شوند. مثلاً تغییر در اندازه یک مکعب دوران آن در حالت به روز اجرای سایر دستورها.

- هوشمندی Intelligent؛ به کارگیری الگوریتمهای پیشرفته، کمک شایانی به کاربر می کند حداقل عملیات به هدف مورد نظر دست یابد.

- گرافیک پیشرفته Advanced Interface؛ یکی از مشکل های اصلی اکثر نرمافزارها، نداشتن محیط راحت و قوی گرافیکی است محیط راحت و کاربر پسند کتیا سبب میشود تا کاربر به راحتی خواستههای خود را مهیا سازد.

- طراحی ترکیبی Hybrid Design

- مدیریت چرخه تولید محصول PLM

- مدیریت داده محصول PDM

کاربردها و توانایی های نرم افزار کتیا CATIA

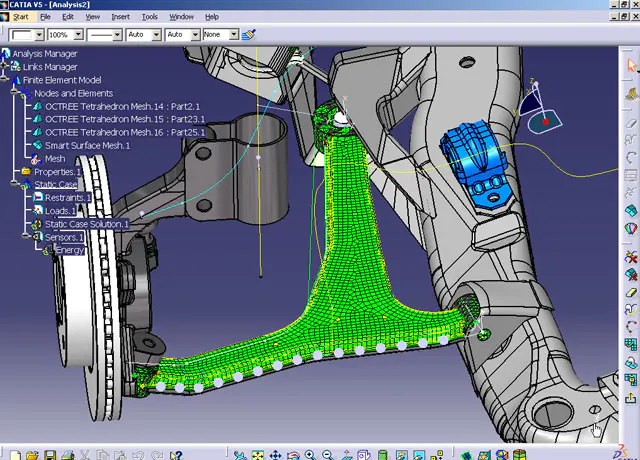

نرم افزار کتیا به عنوان یکی از قوی ترین نرم افزارهای مهندسی در زمینه Cad، CAM، CAE مطرح است که یکپارچگی آن موجب میشود فرآیند تولید محصول کوتاهتر گردد. این نرم افزار دارای قابلیت گوناگونی است که هر یک در محیط های مختلف تعریف شدهاند و از شاخص ترین آنها میتوان به طراحی قطعات، مونتاژ قطعات، طراحی سطوح، نقشه کشی، شبیه سازی، ورق کاری، طراحی سازه، قالب سازی، ماشین کاری، تهویه مطبوع، لوله کشی، پایپینگ، تحلیل و آنالیز تنش و کرنش، مدیریت پروژه و ارگونومی اشاره کرد.

مهندسی معکوس با کتیا

مهندسی معکوس، یکی از شیوه های مهندسی است که برای دستیابی سریع تر به هدف بکار میرود. به همین دلیل مهندسی معکوس در حال حاضر یکی از مهمترین و بهترین و پرکاربردترین روش های مهندسی در صنعت است که موجب میشود با صرف هزینه و وقت کمتر، محصول نهایی تولید گردد. در مهندسی معکوس، بدون در دست داشتن طرح اولیه یک محصول و صرفا با استخراج دانش اولیه آن، محصول جدید مشابه محصول اولیه تولید میشود. این شیوه از مهندسی در بخش های غیر صنعتی نیز بکار میرود. سوالی که در اینجا باید پاسخ داده شود این است که جایگاه نرم افزار کتیا CATIA در مهندسی معکوس کجاست.نرم افزار کتیا به عنوان یکی از قوی ترین نرم افزارهای طراحی به کمک کامپیوتر (CAD)، مهندسی به کمک کامپیوتر (CAE) و تولید به کمک کامپیوتر (CAM) شناخته شده است. توانایی های ویژهی نرم افزار کتیا، این امکان را به کاربر میدهد که در روند طراحی یک قطعه به روش مهندسی معکوس، عملیات گوناگون از قبیل طراحی قطعه، آنالیز، قالبسازی و ماشین کاری آن را بدون نیاز به نرم افزاری دیگر به طور کامل در این نرم افزار انجام دهد. آنچه در ابتدا برای طراحی محصول نهایی به آن نیازمندیم اطلاعاتی از ابعاد و اندازههای قطعه و محصول اولیه میباشد. برای این منظور میتوان با استفاده از روش های دستی با اندازه گیری به کمک ابزارهایی مانند کولیس، ضخامت سنج، میکروسنج و …ابعاد قطعه اولیه را بدست آورد. ولی این روش برای قطعات پیچیده که اندازهگیری دستی آنها درصد خطای بالایی دارد نامناسب است؛ بنابراین از ماشینهای اندازهگذاریCMM و Optic اپتیک استفاده میشود. اطلاعات خروجی این ماشین ها، به کمک نرم افزار کتیا قابل بررسی و طراحی است.

یکپارچگی نرم افزار کتیا باعث شده در زمینه مدیریت چرخه تولید محصول (PLM)، نرم افزار کتیا CATIA نقش عمدهای برعهده داشته باشد.

بر اساس راهکارهای ارائه شده توسط شرکت داسو سیستم (Dassault systèmes)، میتوان مسیر مهندسی معکوس را کوتاه کرد؛ به نحوی که فرآیند طراحی، بهینه سازی، آنالیز، شبیه سازی تولید، بررسی نمونه اولیه و حتی بازاریابی محصول در دنیای مجازی نرم افزار با دقت و سرعت بالا انجام شود. بدین ترتیب با بهرهگیری از نرم افزار کتیا CATIA می توان روند مهندسی معکوس را هر چه بیشتر به تولید محصول نهایی نزدیک کرد.

ماشین کاری با کتیا

همان طور که میدانید ماشین کاری در اصطلاح به مجموعه عملیاتی گفته میشود که در حین آن، ابزارتراشی، که روی هر یک از انواع ماشینهای تراش یا فرز قرار دارد، با طحی از قطعه خام درگیر میشود و عمل برادهبرداری، برای رسیدن به شکل نهایی قطعه کار انجام میگیرد.

ماشین ابزارهایی که عملیات ماشین کاری را انجام میدهند، ماشین تراش (Lathe Machines) و ماشین فرز (Milling Mahines) میباشند که با توجه به شکل هندسی قطعه کار و نوع عملیات ماشین کاری مورد نظر از آنها استفاده میشود.

در ماشینهای تراش، ابزار به صورت ثابت بر روی ابزارگیر بسته میشود و با قطعه کاری که به سه نظام ماشین بسته شده است و در حال دوران میباشد، درگیر میشود و عمل تراشکاری انجام میگیرد؛ لذا عملیات تراشکاری برای ماشین کاری سطوح قطعات مدور و استوانهای، که دارای محور تقارن مشخصی میباشند، کاربرد دارد. عملیاتی مانند روتراشی، داخل تراشی، پیچ بری و شیار تراشی را میتوان به وسیله ماشین تراش روی این گونه قطعا انجام داد.

در ماشین های فرز، برعکس ماشین تراش، قطعه کار بر روی بستر دستگاه ثابت است و ابزار در حال چرخش با آن درگیر میشود و عمل فرزکاری انجام میگیرد. با توجه به درجه آزادی بیشتر ماشینهای فرز نسبت به ماشینهای تراش (در ماشین تراش جابهجایی در راسای محور Y نداریم!)، عملیات فرزکاری از تنوع بیشتری نسبت به عملیات تراشکاری برخوردارند و میتوان عیات ماشین کاری را به طور همزمان در راستای چند محور انجام داد.

با توجه به نیاز روز افزون صنعت، طیف گستردهای از انواع عملیات ماشین کاری انجام میشوند ه هر یک برای شکلدهی به قسمتی از طعه کار، مورد استفاده قرار میگیرد. پیشرفتهای بوجود آمده در صنعت ماشین کاری، متاثر از کامپیوتر و تنولوژی های پیشرفته الکتریکی و الکترونیکی است که به کمک آنها میتوان عملیا ماشین کاری پیچیده را با دقت بسیار بالا و راندمان مطلوب انجام داد.

یکی از نرم افزارهایی که امروزه کاربرد بسیار مهمی در حوزه مهندسی مکانیک دارد.نرم افزارر کتیا CATIA است.با توجه به قدرتمند بودن نرم افزار کتیا، امکانات CAD/CAM/CAEرا به صورت یکجا فراهم آورده است؛ یعنی توسط آن میتوان عملیات طراحی به کمک کامپیوتر (CAD-Computer Aided Design) و ساخت به کمک کامپیوتر (CAM-Computer Aided Manufacturing) را با یک نرم افزار انجام داد. محیط های ماشین کاری در نرم افزار کتیا CATIA ابزارهای گسترده، کاربردی و پیشرفتهای را در اختیار کاربر قرار می دهند که توسط آنها میتوان عملیات ماشین کاری ساده (2.5 محور) تا پیشرفته ( پنج محور) را به راحتی انجام داد و در هر مرحله عملیات شبیهسازی شده را بررسی و تحلیل کرد. همچنین نرم افزار کتیا بانک اطلاعاتی بسیار مناسبی و کاملی از انواع واحدهای کنترل مشینهای CNC در اختیار دارد که کاربر میتواند پس از انجا عملیات ماشینکاری مورد نظر در نرم افزار کتیا، در نهایت با انتخاب واد کنترل ماشین ابزار خود، G کد (جی کد) مناسبی برای تعریف به ماین استخراج نماید.

قطعاتی که توسط سایر نرم افزارهای طراحی مکانیکی طراحی شدهاند نیز میتوانند برای ماشین اری به نرم افزار کتیا CATIA وارد شوند؛ برای این کار باید آنها را با قالب مناسبی مانند STP و IGS ذخیره و در نرم افزار کتیا باز کرد.

آشنایی با محیطهای ماشین کاری در نرم افزار کتیا

در نرم افزار کتیا، محیطهای مربوط به عملیات ماشین کاری در دو مجموعه اصلی قرار گرفتهاند. مجموعه اول (Machining) شامل محیطهای تراش کاری و فرزکاری است. به کمک ابزارهای این مجموعه میتوان عملیات مختلف و متنوعی برای ماشینکاری یک قطعه برنامهریزی و اجرا کرد. مجموعه دوم (Machining Simulation) محیطهای شبیه سازی توسط ماشین ابزار را در خود جای داده است.

به کمک ابزارهای این مجموعه میتوان نمونهای از انواع ماشینهای فرز را در محیط شبیه سازی نرمافزار کتیا وارد کرد و به کمک آن عملیات شبیه سازی را انجام داد تعدادی از انواع ماشینهای فرز رایج در صنعت به طور پیش فرض در نرم افزار کتیا موجود اند و امکان فراخوانی آنها برای انجام عملیات شبیه سازی وجود دارد همچنین کاربر میتواند به کمک محیط دیگری از نرم افزار کتیا که مختص طراحی ماشینهای سی ان سی CNC است (محیط NC Machine Tool Builder) ماشین فرز موجود و مورد نظر خود را به طور کامل طراحی کند و برای انجام عملیات شبیه سازی از آن استفاده نماید

استراتژی کلی برای ماشینکاری یک قطعه در نرم افزار کتیا

گام اول تعریف بلوک خام

بلوک خام قطعهای است که عملیات ماشین کاری بر روی آن انجام میشود و در نهایت شکل نهایی قطعه کار از آن به دست می آید. بلوک خام شکل ظاهری سادهای دارد و از نظر ابعادی مقداری از قطعه کار مورد نظر بزرگتر است. بلوک خامی که برای ماشین کاری یک قطعه انتخاب میشود باید با شکل ظاهری قطعه متناسب باشد، از این رو برای ماشینکاری قطعات ساده در ابعاد کوچک معمولا شمش ها و پروفیلهای توپر را با توجه به ابعاد قطعه انتخاب میکنند و برای ماشینکاری قطعات بزرگ یا قطعاتی که شکل پیچیدهای دارند از قطعات ریخته گری شده استفاده می نمایند.

پیش از آغاز عملیات ماشینکاری روی هر قطعه، ابتدا باید بلوک خام متناسب با آن طراحی و در محیط ماشین کاری نرم افزار کتیا تعریف شود.

گام دوم انتخاب یکی از محیط های ماشینکاری در نرم افزار CATIA

همانطور که گفته شد، محیط مناسب برای ماشینکاری هر قطعه کار، با توجه به شکل ظاهری آن قطعه کار انتخاب می شود. معمولا قطعاتی که دارای محور دورانند طرح ها یا سوراخ هایی در راستای محوری دارند، در محیط Lathe Machining ماشن کاری میشوند. قطعاتی که شکل ظاهری آن ها پیچیدگی زیادی ندارند یعنی سطوح آنها دارای قوس و انحنا نیستند و عموما مسطح اند و به عملیات سوراخکاری و ماشین کاری در راستای یک محور نیاز دارند، در محیط Prismatic Machining ماشین کاری می شوند. قطعاتی که سطوح منحنی و پیچیده دارند، اما ماشین کاری آنها با ابزار محور ثابت امکان پذیر است، در محیط Surface Machining ماشین کاری میشوند. در نهایت قطعاتی که سطوح پیچیده دارند و برای ماشین کاری آنها به ماشینهای چند محور نیاز است، در محیط Advanced Machining ماشین کاری می شوند.

گام سوم انتخاب تنظیمات لازم برای هر یک از محیط های ماشینکاری نرم افزار CATIA

پس از انتخاب هر یک از محیط های ماشین کاری در نرم افزار کتیا، اولین گام قبل از انجام عملیات بر روی قطعه، تنظیم کردن محیط است. این تنظیمات شامل تعریف نوع ماشین، مبدا مختصات ماشین (نقطه صفر و صفر ماشین کاری)، معرفی قطعه نهایی، معرفی بلوک خام و غیره است.

گام چهارم انجام عملیات ماشین کاری بر روی قطعه و شبیه سازی آن در نرم افزار CATIA

در این مرحله با استفاده از ابزارهایی که هر کدام از محیطهای ماشین کاری نرم افزار کتیا در اختیار کاربر قرار میدهد و پس از تعریف و تنظیم مولفههای لازم برای هر ابزار، مراحل ماشین کاری برنامهریزی و سپس شبیه سازی میشوند. ترتیب انجام عملیات ماشین کاری روی هر قطعه کار باید به گونهای باشد که عملیات خشن کاری و عملیاتی که حجم براده برداری زیادی دارند، در ابتدا انجام شوند پرداخت کاری، که حجم براده برداری در آنها کمتر است، در پایان انجام گیرند. مانند رزوه زنی، پیچ بری و برقوکاری نیز جزو آخرین مراحل ماشین کاری به شمار میروند.

گام پنجم آنالیز و مقایسه قطعه اصلی و قطعه به دست آمده پس از مراحل ماشینکاری در نرم افزار CATIA

در این مرحله قبل از اینکه خروجی جی کد (G code) برای ماشین سی ان سی cnc گرفته شود، کیفیت و دقت عملیات ماشین کاری انجام شده بر روی قطعه بررسی میشود تا در صورت وجود خطا عملیات ماشین کاری اصلاح گردد. این کار به کمک مجموعه ابزارهای انجام میشود که امکان مقایسه ابعاد، اندازه ها، شعاع گوشه ها و غیره را بین قطعه کار اصلی و قطعهای که پس از عملیات ماشین کاری به دست خواهد آمد، فراهم میکند.

گام ششم جی کد گیری از نرم افزار CATIA

پس از آنکه تمام مراحل ماشین کاری به دقت برنامهریزی گردید و عملیات شبیه سازی و آنالیز (برای حصول اطمینان از صحت انجام عملیات ماشینکاری) بر روی آن انجام شد خروجی نهایی (جی کد G code) از نرم افزار کتیا گرفته می شود و قطعه مورد نظر بر اساس آن توسط ماشین سی ان سی تولید میگردد.

قابلیت های کلیدی نرم افزار های کتیا CATIA در ماشین کاری

محیط ساده و استفاده آسان از سایر نرم افزارهای ماشین کاری موجود در کشورمان باعث شده است تا عده زیادی از کاربران CNC از قابلیت های گسترده نرم افزار کتیا غافل شوند.

یکی از امکانات بسیار مفید نرم افزار کتیا در اختیار داشتن همزمان حیط طراحی و محیط ماشین کاری است که به کاربر امکان میدهد در هر زمان به راحتی به درخت طراحی قطعه کار دسترسی داشته باشد و در صورت نیاز تغییراتی را در شکل و ابعاد قطعه کار ایجاد نماید.

از طرف دیگر نرم افزار کتیا CATIA جزو معدود نرم افزارهایی در زمینه CAMاست که تمامی امکانات و محیطهای تراشکاری، فرزکاری، شبیه سازی، کنترل ابعادی و … را به طور کامل داراست. در هر یک از این محیطها مجموعه ای از ابزارهای کاربردی و متنوع قرار داده شده است تا کاربر با استفاده از آنها بتواند به راحتی و با صرف زمانی کمتر، به هدف خود دست یابد.

مخاطبان دوره ماشین کاری با CATIA

با اطلاعات مناسب و مفاهیم جامع در زمینه انجام عملیات ماشین کاری و ابزارهای موجود که در محیط های ماشین کاری با کتیا وجود دارند، اپراتورهای ماشینهای CNC، ددانشجویان فنی مهندسی و علاقهمندان به آموزش نرم افزار بتوانندبه راحتی تسلط لازم برای انجام برنامهریزی عملیات ماشین کاری ب روی یک ماشین CNC را به دست آورند.

همچنین این محیطها نیازمند دانش و مهارت در انتخاب صحیح ابزار و تعیین پارامترهای ماشین کاری برای انجام درست و اصولی عملیات ماشین کاری لازم است.

هیچ دیدگاهی برای این محصول نوشته نشده است.